線切割(gē)加工(gōng)中,加(jiā)工結(jié)束後工件掉落的(de)空製是個讓人頭痛的問題,要麽想要(yào)它掉的時候它不掉、要麽不想它掉的時候偏掉了。決定線切割工件掉不掉的原因是(shì)什麽,有什(shí)麽辦法能(néng)控製它呢?簡單給大家科普一下。

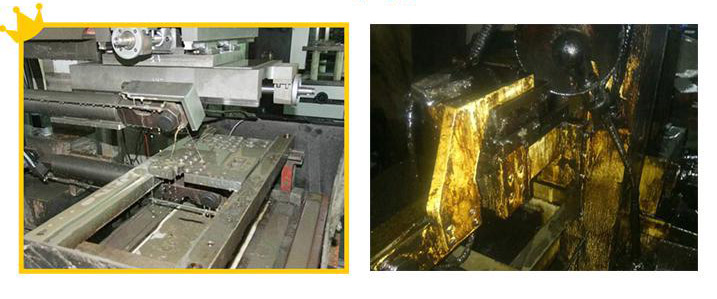

切削液是決定線切割(gē)加工工件掉落與否的主(zhǔ)要因素,市場上常(cháng)見的線切割液可分為(wéi)水基和油基兩種,水基切削液在加工中具有明顯的排屑作用,所(suǒ)有正常使用水基工作液加工時(shí)工件加工完都(dōu)會自然掉落。

油基工(gōng)作液則沒有水基(jī)那(nà)麽好的排屑(xiè)功能,油性工作液在加工中會包裹住鉬絲和工件表麵,以(yǐ)及加工產生的腐蝕物,鉬(mù)絲放電加工過後、被切割開的(de)工件兩麵直(zhí)接會填充滿(mǎn)腐蝕(shí)物,所以工件很難自己掉落,甚至要用東西(xī)敲打使它脫落。

除了(le)工作液外加工時的進給(gěi)速度也會影響工(gōng)件掉落情況,在水基工作(zuò)液(yè)加工過程中,如果大電流加工進給(gěi)太快,就會導致切割麵來(lái)不及排屑,也會導致加工完工件不會(huì)掉落,並且這種情況會因為排屑不佳造成二次放電,直接影響加工表麵粗糙度。

為什麽要(yào)控製解決工件的掉落問題呢?因(yīn)為有時候加工通孔類和小件時我們都需要(yào)工件自然掉落(luò)來減少(shǎo)人(rén)工麻煩,或便於後續加工工(gōng)藝進展,有時候又因為(wéi)工件過大如果自然掉落會砸斷鉬絲或直接砸(zá)壞眼膜、出(chū)水板、乃至(zhì)砸(zá)斷下絲臂等。

解決方法(fǎ):

1、選用適合的切削液;

2、多(duō)次切割加工(gōng)外形時可在加工掛台(tái)前打(dǎ)膠水(shuǐ)固(gù)定,剪鉬絲插入加工軌跡的縫中,便於粘合和定位;

3、小件外形加(jiā)工或內孔多次加(jiā)工可用(yòng)磁鐵吸住,避免加工結束工件直接掉落(luò);

4、大件加工外(wài)形或內孔多次加工在編程時(shí)可在加工快結束(shù)前設(shè)定一個暫停點,加(jiā)工到該位置自動暫停,然後固定(dìng)工件後繼續切割。